PET瓶三合一灌裝機集灌裝、封蓋系統于一體,是以引進、消化、吸收技術為基礎,根據我國純凈水、礦泉水等飲品的灌裝工藝要求,自行研制、設計而成的一種具有國內水平的PET瓶 5L 水灌裝機。

一.結構特點

1.機架及工作臺

機架采用結構鋼主體,外表為304不銹鋼層,304不銹鋼框架,不銹鋼可調地腳。

2.輸瓶系統

輸瓶系統除出瓶星輪外全過程采用卡瓶頸操縱,星輪均采用304不銹鋼卡瓶頸星輪。進瓶采用螺桿輸送確保平穩可靠的將空瓶輸送給進瓶星輪。

出瓶撥輪采用不卡瓶頸結構,這樣可以避免由于瓶高度調整,而需要調整三合一機后的其他設備鏈道面的高度。

用戶在更換直徑或高度不一樣的瓶形時,只需更換定位撥輪瓦塊即可。更換方便快捷。

3.沖瓶機部分

洗瓶夾頭數量為12個,采用卡入式不銹鋼瓶夾,夾鉗不接觸瓶口螺紋以上部分,沖瓶噴嘴為實心錐形噴嘴,可沖到瓶壁及底部各個角落,使沖洗更為潔凈。

4.灌裝機部分

灌裝閥數量為12個,與飲料接觸部件均為304不銹鋼。灌裝缸內表面均作鏡面拋光處理。

高速大流量、高精度灌裝閥,灌裝速度快,液面準確。

5.擰蓋機部分

旋蓋頭數量為5個,擰蓋機采用法國AROL公司技術,擰蓋為磁力擰蓋,具有過載保護功能,且擰蓋力矩穩定可靠。封蓋無啃蓋、高蓋、歪蓋、卷邊現象。

304不銹鋼下蓋滑道,下蓋滑道上安裝有光電開關,自動控制理蓋機的啟停。可實現無瓶不送蓋、下蓋無蓋自動停機功能。

理蓋器內安裝有測蓋裝置,配上輸蓋機可以實現自動輸蓋。

6.動力系統:

主傳動采用電動機經帶傳動給減速機,然后再帶動整機運行。變頻調速,各個運動機構件采用壓制油尼龍齒輪傳動,運行平穩。

7.電器控制系統

密封式獨立電控箱,不銹鋼材料,進口PLC,變頻器,繼電器,光電開關,感應開關繼電器元件,觸摸屏操作面板,進口氣動元件。

8.整機采用集中干油潤滑系統,使設備維護,保養更加方便。

二、結構介紹

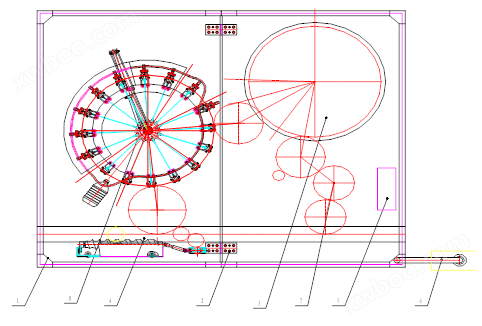

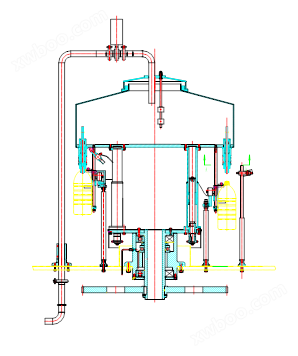

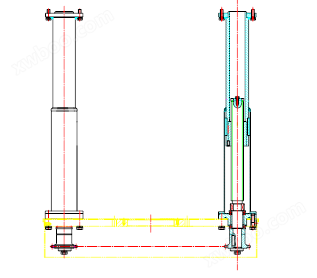

本公司BY12-12-5采用螺桿進瓶至封蓋結束全程吊瓶口輸送。整機由以下部分組成。

1、機架與封窗 2、傳動與潤滑

3、灌裝組件 4、輸瓶系統

5、氣路系統 6、電控系統

7、旋蓋組件 8、沖瓶組件

1.工作過程

瓶子通過輸送鏈輸送,經由進瓶螺桿、進瓶撥輪分瓶后,分成合適的間距后傳送至沖瓶機,沖瓶機回轉盤上的沖瓶夾夾住瓶口沿一導軌翻轉180°,使瓶口向下。在沖瓶機特定區域,瓶夾上專用噴嘴噴出無菌水,對瓶子內壁進行沖洗,瀝干后在瓶夾夾持下沿導軌再翻轉180°,使瓶口向上。洗凈后的瓶子通過撥瓶星輪由沖瓶機導出并傳送至灌裝機。進入灌裝機的瓶子由掛瓶板卡住瓶口,在升降組件的作用下上升,克服灌裝閥彈簧的作用打開灌裝閥,開始灌裝;灌裝結束后在凸輪的作用下,瓶下降離開瓶口。灌裝好的瓶子經過渡撥輪傳輸進入旋蓋機。旋蓋機上的止旋刀卡住瓶頸部位,保持瓶子直立并防止旋轉。旋蓋頭在旋蓋機上保持公轉并自轉,在凸輪作用下實現抓蓋、套蓋、旋蓋、脫蓋動作,完成整個封蓋過程。成品瓶通過出瓶撥輪從旋蓋機傳送到出瓶輸送鏈上,由輸送鏈傳送出三合一灌裝機。本機全程采用吊瓶口方式。

2.運行流程

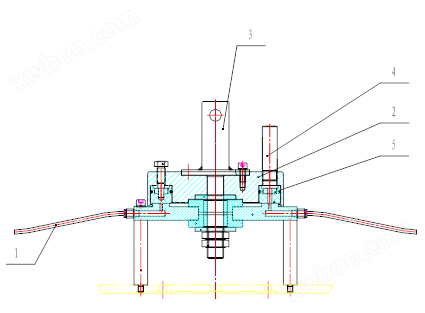

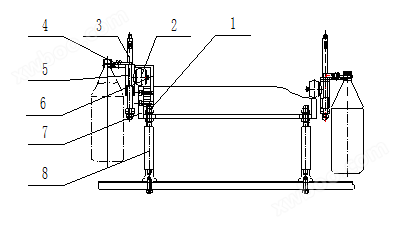

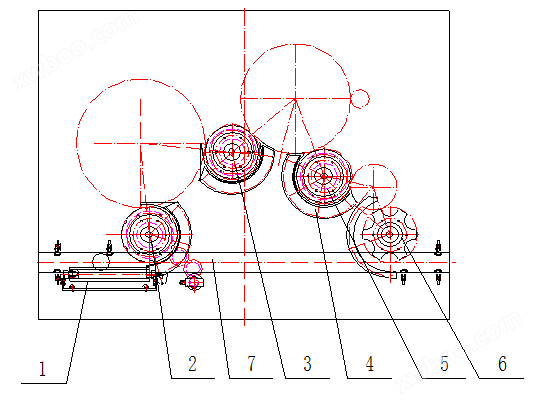

PET瓶由輸送螺桿(1)送入主機,由進瓶撥輪(2)分成固定間隔,傳輸至沖瓶機(3)沖洗干凈后后。被沖灌撥輪(4)傳送至灌裝機(5)。灌裝機的卡瓶口零件將瓶子夾持住,向上運動,瓶口與灌裝閥下端密封、開閥、灌裝。經灌裝后,瓶下降,經灌封撥輪組件(6)傳輸至旋蓋機(7)。旋蓋過程結束后,瓶送進出瓶撥輪(8)傳送到出瓶帶(9),并送至下一道工序(或設備)。

三、設備結構及功能

1.沖瓶機

1.1設備組成:

沖瓶機主要由主軸部件、分水環、水槽組件、瓶夾部件組成

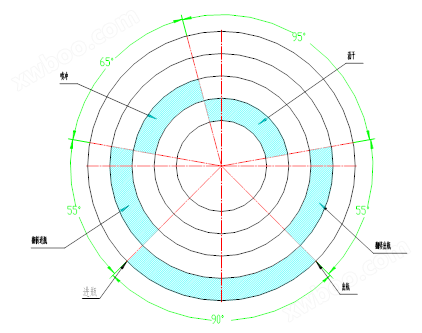

2.沖瓶工藝

沖瓶時間分配表(12頭)。

生產能力:1200BPH(5000ml/瓶)

3.沖瓶時間分配表

| 工 位 | 角 度 | 時間(秒) |

| 空工位 | 90O | 9 |

| 進瓶翻轉 | 55O | 5.5 |

| 沖 瓶 | 65O | 6.5 |

| 瀝干 | 95O | 9.5 |

| 出瓶翻轉 | 55O | 5.5 |

| 每圈時間 | 360O | 36 |

4.沖瓶介質:

無菌水或消毒水<用戶根據產品工藝要求確定>。

四、主要結構

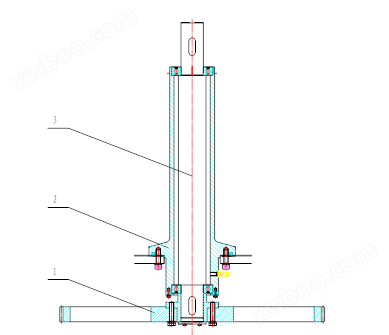

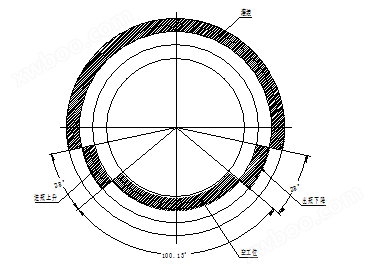

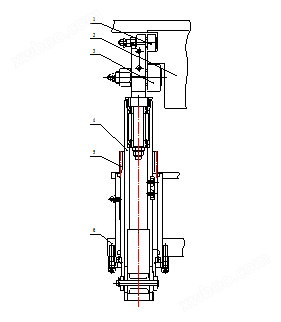

1.軸承組件

本部件為是沖瓶機中的一個重要部件,支承沖瓶機的主體部分重量。件1齒輪傳遞動力,再通過軸3將動力傳至瓶夾安裝板。件2軸座固定不動,支承整個沖瓶機的重量。圖五

2.分水環

沖瓶介質由管4進入,件5起分水作用,沖瓶的角度由件5的外形結構所確定,沖瓶介質由件5分成多路通過件1實現沖瓶。件2用以保證沖瓶機沖瓶的角度位置在整機中不變,并對件5起預緊作用。組件3由防轉組件保持固定不動。

3.水槽組件

水槽組件是用來收集沖瓶介質的,可以盡量避免沖瓶介質的浪費,實現集中排放或集中回收;沖瓶介質在下水槽2經由1回流。件5用來連接水槽的上下兩個部分;件4是瓶夾翻轉導軌,由件3等支撐定位;件6為上罩,主要是利于沖瓶介質的回收。

4.瓶夾

瓶子依靠瓶夾的夾持沿翻轉導軌在沖瓶機上運轉。件5是夾片,瓶頸的不同夾片也就不同,件4彈簧保證瓶夾能夠夾住瓶子;2為夾軌柱,沖瓶機運轉時,它沿翻轉導軌運行。整個瓶夾由件3安裝在支撐盤1上。

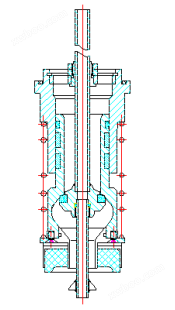

五、灌裝機

1.設備組成

灌裝機主要由軸承組件、液缸組件、液缸升降裝置、瓶提升裝置、灌裝閥等部件組成;在設備中起到將物料灌裝到瓶內的作用;與物料接觸的零部件均用不銹鋼材料和專用材料制作,符合食品衛生要求。

2.灌裝工藝:

沖瓶時間分配表(12頭)。

生產能力:1200BPH(5000ml/瓶)

灌裝時間分配表

| 工 位 | 角 度 | 時間(秒) |

| 空工位 | 100O | 10 |

| 進瓶上升 | 28O | 2.8 |

| 灌裝 | 204O | 20.4 |

| 出瓶下降 | 28O | 2.8 |

| 每圈時間 | 360O | 36 |

3.主要結構

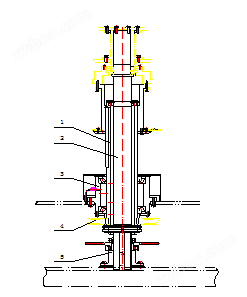

3.1軸承組件

此部件為灌裝機的重要組成之一,是用來傳遞動力和支承重量的。件1齒輪將動力通過空心軸2將動力傳至液缸升降裝置,件2為空心軸。件3軸承座則起到支承整個灌裝機重量的作用。圖十一

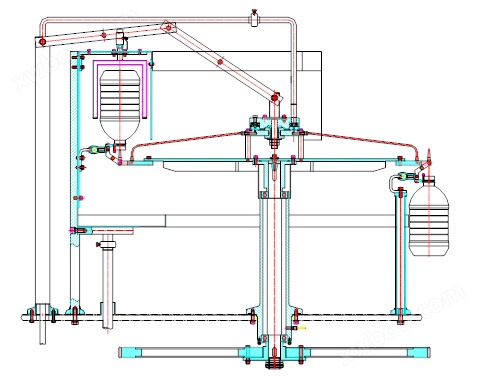

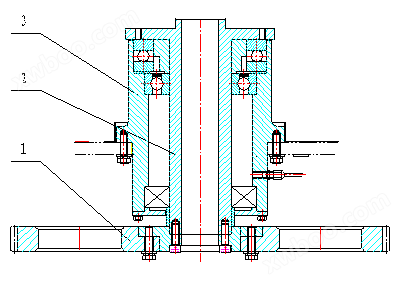

3.2液缸組件

液缸組件是灌裝組件中的一個重要的部件,用于灌裝前暫時儲存液料,并使灌裝閥在灌裝時有一定的壓差。如圖所示,液缸組件由件1進液管、件2液缸蓋、件3液位浮球、件4視鏡、件5液缸組成。液缸5用于儲存液料,液位浮球3控制液缸內的液位高度在適當的范圍內,并可通過視鏡4人工觀測液缸內的液位,進液管1與氣動蝶閥相連,當液缸內的液位達到低液位時氣動蝶閥打開進液,當液缸內的液位達到高液位時氣動蝶閥關閉停止進液。灌裝閥、瓶提升裝置和液缸升降裝置就安裝在液缸底部。

3.3液缸升降裝置

液缸升降裝置是灌裝機上的另一個關鍵的部件,它主要用于支撐液缸,并適當調整液缸的高度。調整液缸升降裝置時,轉動調節鏈條即可。

3.4瓶升降裝置

此裝置為機械裝置,正常生產時,滾輪2固定在提升裝置的導向塊5上,在提升凸輪7和下壓凸輪6作用下,帶動掛瓶板4升或下降。導向塊5內設滑動軸承,可以在導向桿3上上下滑動,凸輪支撐8起到支撐凸輪和提升裝置的重量的作用。松開鎖緊螺母1可以適當調整凸輪的高度,從而調整掛瓶板的高度。

3.5灌裝閥

本部件是專為常壓無回流灌裝而設計的,整個設備的閥都集中安裝在液缸上,灌裝時閥不動,瓶子做上下直線運動,灌裝時物料經進液口流入灌裝閥中,然后彈簧被頂在瓶上的瓶子頂開后,注入瓶內。在非灌裝狀態時灌裝閥在彈簧的作用下實現密封。在本部件中所有可能與外界連通的地方都使用了密封圈。圖十五

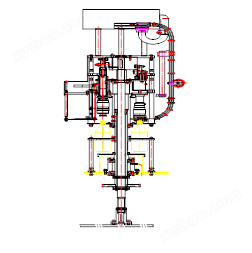

六、旋蓋機

1.設備組成

旋蓋機是由旋蓋裝置、旋蓋總成、旋蓋頭、旋蓋主軸等部件組成。

旋蓋機的傳動由減速機傳輸給齒輪,通過旋轉中心柱將動力傳給旋蓋頭,同時帶動削輪轉動從而帶動撥蓋盤的轉動。

蓋從理蓋器理出,經落蓋導軌送至撥蓋盤,旋蓋頭在旋蓋凸輪的作用下上下運動,并轉動,轉到與撥蓋星輪相切的位置時取蓋,再提升,轉到與瓶子已進入旋蓋機后,與瓶一起轉動,完成旋蓋、脫蓋全過程。

2.旋蓋機主要結構

2.1旋蓋總成

旋蓋凸輪2安裝在頂板上是固定不動的,旋蓋總成安裝在支撐環6上,隨著支撐環一起轉動,同時滾輪1、3在凸輪的作用下沿著凸輪曲線滾動,并帶動升降套4上下運動,當旋蓋機旋轉一轉時,每一個升降軸將上、下往復運動一次。旋蓋頭就固定在升降套底部。同時齒形軸5由旋蓋機上的雙聯小齒輪帶動作旋轉運動,實現旋蓋動作。

2.2旋蓋頭

旋蓋頭上殼體靠螺紋擰緊在升降軸下端,當升降軸作公轉、自轉、上、下運動時,旋蓋頭也作相應的同步運動,在旋蓋頭內裝有二組相鄰磁性相反的磁柱體1,通過磁性體的相吸力,以保證相應旋蓋力矩,旋蓋力矩的大小通過調整二組磁性體之間的距離來保證。當旋蓋力矩超過定值時,以兩組磁體間的相對滑動,以實現旋蓋齒圈的自轉停止。旋蓋頭內的大彈簧是為了旋蓋向下施力而設置的,在工作中允許旋蓋模2沿軸向壓縮2~6mm,頂蓋彈簧3是為了防止吊瓶及清除旋蓋模內瓶蓋,以保證機器正常運轉。

注:旋蓋頭內的磁鐵調整環4、頂蓋桿5出廠時已調好,請不要輕易調節。

2.3旋蓋主軸

軸承座3主要支撐旋蓋機,動力經齒輪4傳遞給旋轉中心柱1,從而帶動旋蓋機自轉。撥蓋組件的動力也源于此。件2、5支撐著旋蓋機的整個重量,松開圓螺母,轉動受柄,可以調節旋蓋機的高度。

2.4撥蓋組件

撥蓋組件的作用是把由理蓋器理好的蓋子合理分配到旋蓋頭下,由旋蓋機與撥蓋組件之間銷齒傳遞動力。

2.5落蓋導軌

瓶蓋進入導軌后即可順利進入撥蓋盤。為防意外,在落蓋導軌上同時配置了一個防反蓋的撥輪,確保進入撥蓋盤的蓋正確。在落蓋導軌上還配置了一對光電開關,當檢測到無蓋時,就必須停主機。

2.6反蓋檢測裝置

反蓋檢測應保證撥輪與反蓋接觸3~5mm,不宜過少,應保證檢測可靠,也不宜過多,以保證下蓋迅速。

2.7理蓋器

將雜亂的瓶蓋放進理蓋器的料斗2內,料斗內有特制的理蓋盤3,在電機5的作用下旋轉,使蓋子按照正確的方位排列至出口,送進落蓋導軌;反蓋會落入回蓋管1內,回蓋管1上有吹氣嘴,可以將蓋子吹回到理蓋器內,重新理出。件4是用來攪蓋的。件6信號支板上裝有檢測裝置,理蓋器中缺蓋時自動報警。

注:根據用戶的配置情況(配有瓶蓋消毒機),在機器上可能沒有理蓋器。

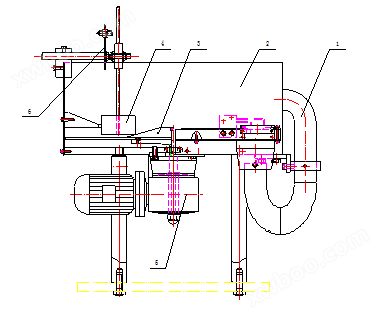

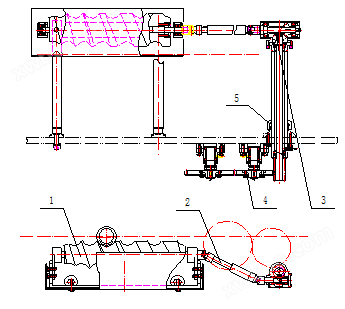

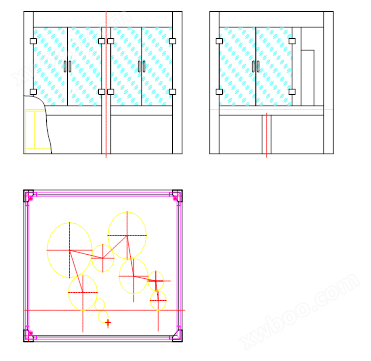

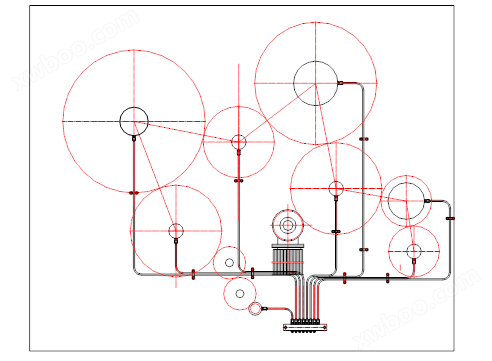

七、輸瓶系統

整個輸瓶系統由一套進瓶螺桿組件(1),一個進瓶撥輪(2),兩個過渡撥輪(3、5) ,一套導板組件(4)和一個出瓶撥輪(6),以及輸送鏈架(7)組成。

進瓶螺桿的作用是將輸送鏈運送來的瓶子分成一定的間距。

進瓶撥輪的作用是將進瓶螺桿送過來的瓶子傳輸到沖瓶機。

過渡撥輪的作用是起沖瓶到灌裝到旋蓋之間過渡作用,兩個撥輪的結構基本相同,兩個撥輪都為吊瓶口加護瓶身傳輸。

導板的作用是與撥輪一起起到護瓶的作用,撥輪與導板應保持傳輸通暢,不能有較大的晃動,而導致瓶口物料外溢。在生產過程中,如發現瓶口物料外溢嚴重,應立刻檢查和調整相關零部件。如需要更換不同瓶口直徑的瓶型時,需更換相應的撥輪與導板。

出瓶撥輪的作用是把封蓋結束后的瓶子運送到輸送鏈上。

輸送鏈架的作用是為主機提供源源不斷的瓶子,并將灌裝封蓋結束的瓶子輸送出三合一機。

1.進瓶螺桿

本部件的作用是將輸送鏈送過來的瓶子分成固定的間隔。如變更瓶型時需更換件1,并前后調整件1至合適位置后鎖緊。件2為聯軸器,確保調整件1時件1仍能得到變速箱3的動力。件4為過渡齒輪組件,作用是將主機的動力傳至變速箱3,再由變速箱3將過渡齒輪組件4的垂直方向轉動轉換成螺桿水平方向的轉動。當瓶身高度調整時,螺桿支撐架上的腰孔可供調整螺桿的高度,松開螺母5,可調整變速箱3的高度。

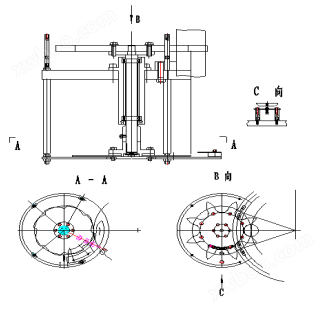

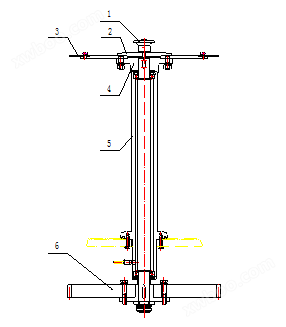

2.撥輪組件

撥輪組件在輸瓶過程中起非常重要的作用。整個輸瓶系統中共有一個進瓶撥輪組件,兩個過渡撥輪組件和一個出瓶撥輪組件,結構大致相同,只有出瓶撥輪為托瓶底加護瓶身傳動,其余均為吊瓶口加護瓶身傳動。如圖二十四,件3是撥瓶星輪,當瓶口變化時需更換變更件,松開螺釘即可更換件3;當星輪錯位需調整星輪位置時,松開手柄1,使壓板2保持松動狀態,支座4上設有腰孔,將星輪3調整到適當的位置后,在重新鎖緊受柄1。5軸座固定不動,6齒輪傳遞動力。

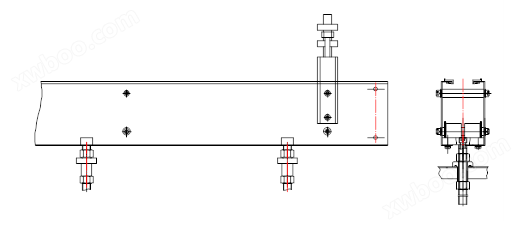

3.輸送鏈架

輸送鏈架的作用是把將經沖瓶、灌裝、旋蓋的成品輸送到后續的包裝環節,動力由后面的輸送鏈架提供。輸送鏈架安裝在三合一機工作臺上;當瓶型變換時,托瓶底的高度也變化;瓶身長、短,鏈架需調整高度;如果瓶直徑變換時,則調整瓶帶兩側的導軌的間距。

八、封窗

在整個機器中封窗起防護作用,防止人員在操作過程中碰到機器的旋轉部分,也能夠防止沖瓶介質等可能具有刺激作用的液體粘到人員皮膚上,避免受到不必要的傷害;在封窗上設有觀察窗,人員在外面可以觀察到整個機器的運轉情況,在停機保養、維修時又可以打開門進入機器的內部。

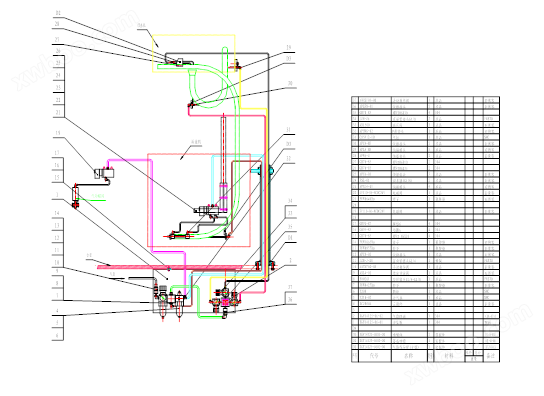

九、集中潤滑系統

本機配有手動潤滑系統,定期定時加油。下圖所示為潤滑點。

十、氣路系統

主要為各用氣點提供氣源。

| 型號 | BY12-12-5E |

| 工位數 | 沖瓶12 灌裝12 封蓋5 |

| 額定生產能力 | 1200瓶/小(5000ml/瓶) |

| 板材材質 | 304不銹鋼 |

| 板材厚度 | 1.5mm(門邊1.2mm) |

| 氣源壓力 | 0.7MPa |

| 耗氣量 | 0.8 m3/min |

| 工作電壓(AC) | 380V |

| 控制電壓(DC) | 24V |

| 主電機功率 | 3KW |

| 外形尺寸 | 3560X2760X2600 |

| 整機重量 | 4000kg |

| Item | Parts Name | Brand |

| 1 | PLC | 西門子 |

| 2 | Inverter 變頻器 |

| 3 | Touch Screen 觸摸屏 |

| 4 | Switch 電源開關 | 施耐德 |

| 5 | Contactor 接觸器 |

| 6 | Relayer 繼電器 |

| 7 | Solenoid Valve 電磁閥 | AIRTAC亞德客 |

| 8 | Drive motor 電機 | 西門子*貝爾 |

| 9 | Reducer 減速箱 |

| 10 | Water Pump 水泵 | 南方泵 |

| 11 | Main Bearing 主要軸承 | NSK |

| 12 | Sensor 傳感器 | Autonics 傳感器 |

| 13 | Air component 氣動元件 | FESTO 費斯托 |

| | Stainless Steel Frame 不銹鋼 | 韓國浦項 |

| 15 | 密封圈 | 司達行 |

品牌說明:

1、整廠設備較多,不容易由一家公司生產,所以我們根據客戶的目標進行優化配置;

2、主要考慮因素:對產品質量的要求、生產的速度、多規格的適應能力、運行的能耗、連續工作時長、配件的成本、使用壽命、軟件升級、國家標準、投資預算等;

3、播源公司16年行業經驗,數千家優勢設備供應商資源,多學科技術工程師團隊,為您匹配最合適的設備品牌;

4、選購生產線,免費提供產品配方開發服務;

5、選購整廠咨詢服務模式,根據項目大小,只收取投資1-5%服務費用(從A-Z,從可行分析、項目設計、配方開發至產品上市提供全流程服務);